Settore alimentare – Un carrello pieno di soluzioni

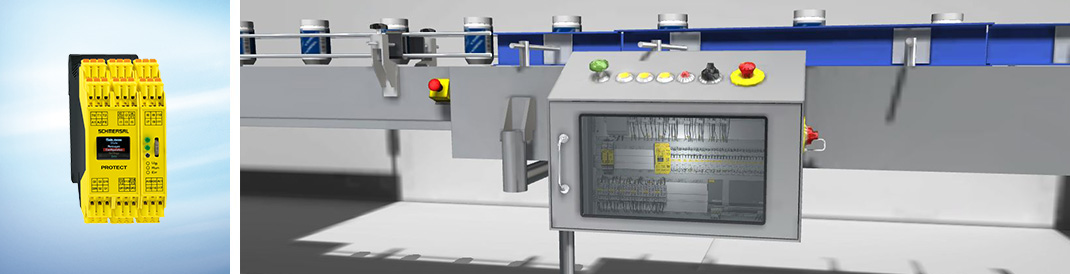

Sicurezza nel sistema: Protezione per l'uomo e per la macchina - Con questo motto il Gruppo Schmersal sviluppa e produce da decenni dispositivi e sistemi di sicurezza per l’automazione industriale. Alcuni settori sono contraddistinti da requisiti particolari.

Quale azienda customer-oriented, che si occupa quindi in prima istanza delle necessità del produttore e dell’utente finale di macchine e impianti, Schmersal ha da sempre interpretato questi requisiti come delle sfide. Quale naturale risultato sono stati studiati prodotti e soluzioni specifici per i diversi settori industriali che hanno dato vita ad un portafoglio prodotti ricco e diversificato.